锻造工艺升级 + 轻量化材料赋能零部件行业实现性价比突破

2025-11-27

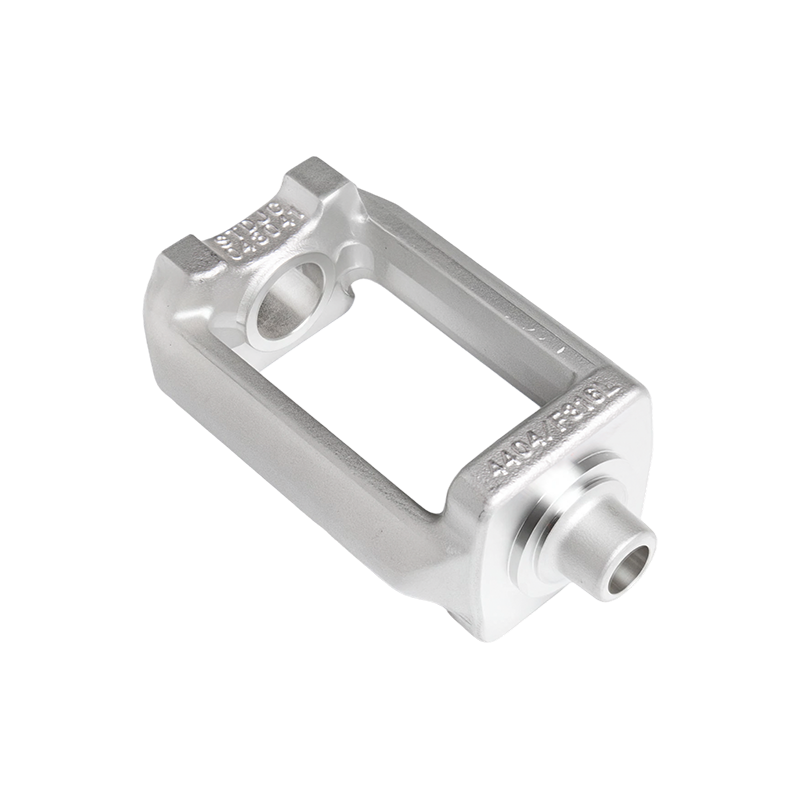

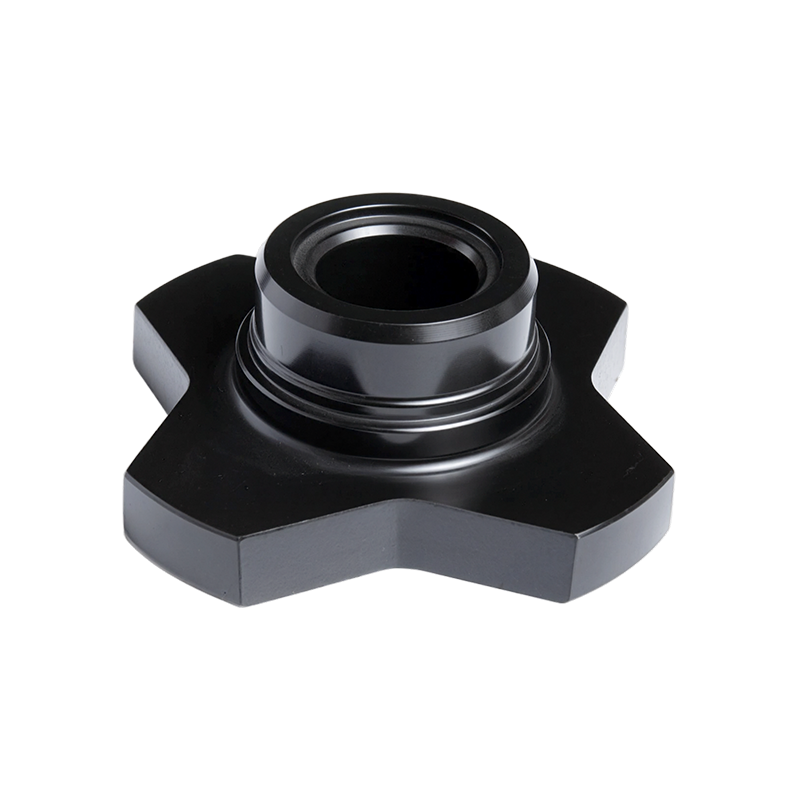

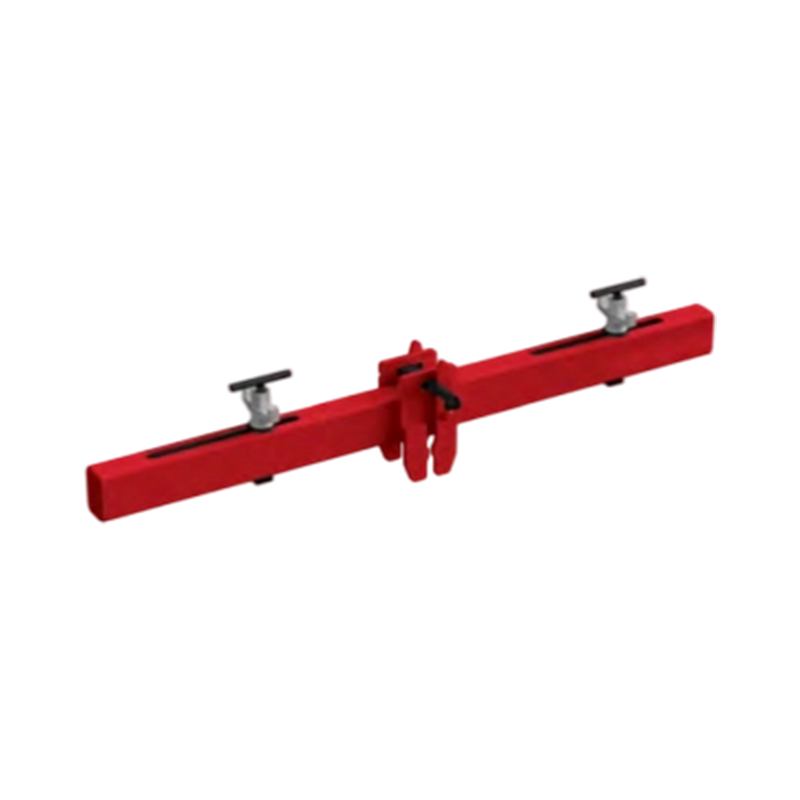

随着新能源汽车对 “减重降耗” 的需求持续提升,汽车及工程机械零部件领域正加速推进锻造工艺与先进材料的融合应用。当前行业的核心发展趋势是将 400 - 1600 吨级大型压力机设备与数控生产线联动,搭配半固态注射成型等新工艺,以此攻克镁合金等轻量化材料在传统加工中的应用瓶颈。这一举措不仅将单个零部件的重量从 5 千克提升至 17 千克,还将铸件气孔率从 5% 以上降至 1.5% 以下,同时使材料利用率提升至 85%。

以汽车结构件为例,一款 20 英寸高强度耐腐蚀镁合金车轮,相较同规格铝合金车轮重量减轻 35%;采用触变注射成形技术生产的电驱动壳体实现一体化成型,减少 8 道加工工序的同时,导热性能提升 15%,直接助力新能源汽车续航里程提升 2%-8%。行业数据显示,此类 “工艺 + 材料” 的升级方案,可帮助企业降低超 20% 的生产成本,目前已在原厂配套与售后配件两大领域实现规模化应用。

中文简体

中文简体

English

English Deutsch

Deutsch